跟日本人學服裝工廠6S管理,如何做好服裝廠車間難管理?

供應betway.net 燒毛坯,承接50%体育首存红利~ 染色成品訂單!微信:13801503159

日本人善於抓住事物的本質:績效改善肯定得通過持續發現問題、分析問題、解決問題才能逐步提升。

正因為如此,當你去豐田在全球所有角落的工廠裏參觀時,會看到車間會有很多安全燈係統,通常總經理辦公室也有一套或者能夠看得到安全燈。

這個安全燈的作用就是當員工發現質量問題時,可以拉下安全燈線,點亮安全燈使生產線暫停,豐田公司中任何一個員工都可以拉安燈係統。

燈一亮,警鈴就會響起,小組領導便會命令暫停生產。各類工程師、管理人員也會立即親自趕到現場、掌握現實情況。

日本人搞安全燈是為了什麼?實際目的就是暴露問題以持續改善。

△JIT生產線,目視化看板及安燈係統

中國企業是什麼情況?相比於暴露問題,基層管理者更會瞞上欺下。而且隻有當現場出現極為嚴重的問題時,領導和團隊的其他人才會出現,而且他們聚在一起討論、分析的地點絕不會是在工作現場,而是在會議室!

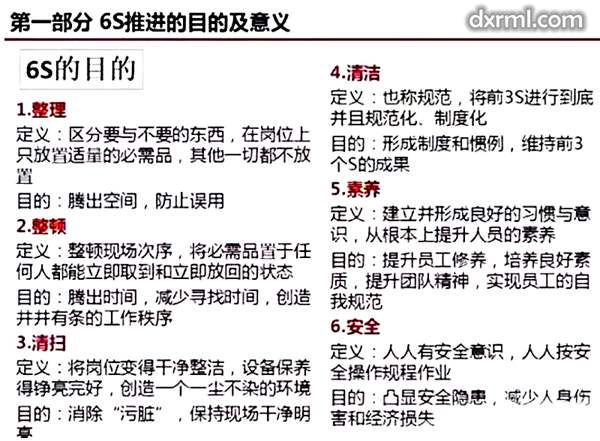

談起日本人管理方麵的招數,有幾點不能不提:

第一招

績效改善肯定要通過持續發現問題、分析問題、解決問題的方法來實現,所以日本人選擇用全員找茬的方式來讓問題徹底暴露,然後用集體的智慧與力量去分析、解決。

這一招,中國企業恐怕永遠也學不會。中國人講究自省,如果一個中國人總是在說別人的缺點的時候,那麼這個人就會成為過街老鼠,人人喊打!

通常,我們會這樣做:當麵不說,背後說說;會上不說,會後再說;說與不說,說說而已。

第二招

讓人隻做正確的事情,並且必須把事情做對。一旦拉響安全燈或者按下按鈕,生產線就必須停止生產,因為日本人講究一定要生產品質合格的產品。

日本人因為人力資源投入有限,所以沒有太多人去檢查、返修、重攻那些不合格的產品。更何況在他們眼裏,檢查、返修本身就是一種浪費。

第三招

為了把正確的事情做對,他們隻找正確的方法。日本人喜歡把工作的每一個步驟、流程搞得非常的細,並且給每一個人都提供一套詳細、全麵的工作指導書。換句話說,日本人的人力資源管理主要聚焦在工作分析上,那就是針對正確的事情,如何用正確的方法去做。

日本企業一般都搞終生雇傭製,在不能裁員的情況下,也就不能反複大量地去招新人。也就是說在知道了正確的事情後,沒有辦法去選正確的人,所以隻能找正確的方法。

第四招

為了確保每個人都掌握正確的做事方法,他們把培訓中心都設立在生產線上。工作中學習,學習後工作,日本人搞培訓可謂真正的知行合一了。

最後,介紹一下日本企業的培訓道場,即在生產線附近設立的5個逐級提升和改善的培訓區:

第一個區域為維持區,用來保持與提升一線員工的作業技能而設立;

第二個是地球屋,是為了生產現場減少浪費,循環使用,減少排廢的訓練區域;

第三個是完美質量,訓練品質檢驗的技能的區域;

第四個是效率生產改善屋,保持競爭力,拍攝視頻,找出改善方法;

第五個是質量控製的房間。

日本企業正是憑著對管理極致化的“死磕”精神,創造了與德國工業媲美的優良工藝。

關鍵字:日本,服裝工廠,6S管理,服裝廠車間,管理