印染廠定型機知識

供應betway.net 燒毛坯,承接50%体育首存红利~ 染色成品訂單!微信:13801503159

定型車間是印染廠主要的一環,他的加工水平好壞直接影響到布麵的整潔度,寬幅,門幅的穩定性,後整理加工提升麵料價值的主要通道。

目的:通過浸軋各種染化料進行柔軟、硬挺、防滑、拉幅及樹脂等整理,來改善織物的手感、滑移、顏色、幅寬、強力、外觀等.對非純棉品種,還可以起到穩定尺寸的作用。

原理:布在料槽浸上化工料,被軋輥均勻壓榨後,進入烘箱。布經過烘箱時就會在高溫熱風作用下烘幹定型,經過定型後的布具有良好的手感及穩定的尺寸。

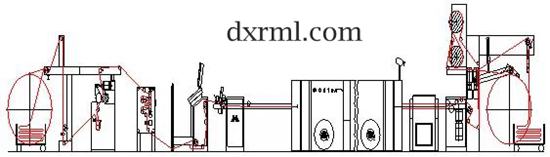

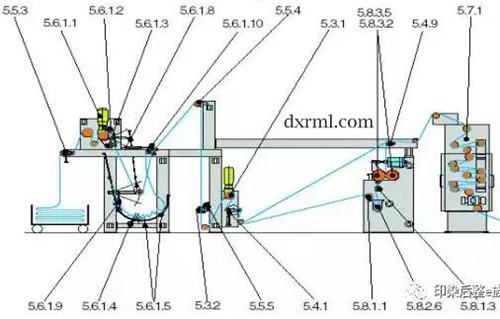

定型機的結構特點和各個單元的作用

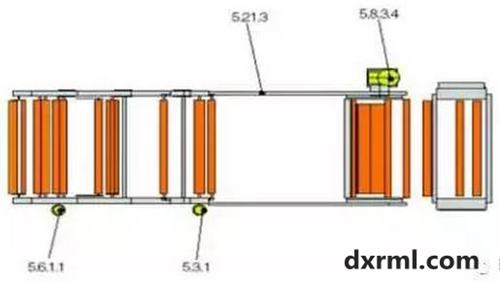

定型機主要有五部分組成,包括上料部分、整緯器、鏈條、烘箱體及落布卷布裝置。另外有化料係統及油爐加熱係統。

1.上料部分

結構較為簡單,由料槽和軋輥組成,布進入料槽內,帶上化工料,然後經軋輥將多餘的化工料壓榨幹淨。因此,布所帶上的化工料非常均勻,這是獲得高質量定型布的先決條件。

這裏所要注意的是要經常留意軋輥左右兩側的壓力是否一致,否則,壓力小的一側上料較多,而壓力大的一側上料少,布就會出現左右不一致等的質量問題。

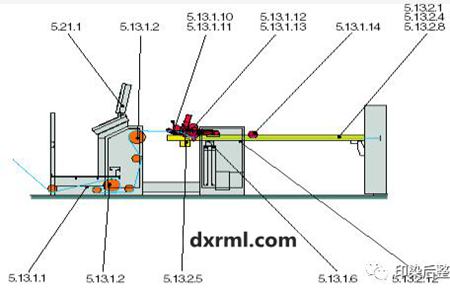

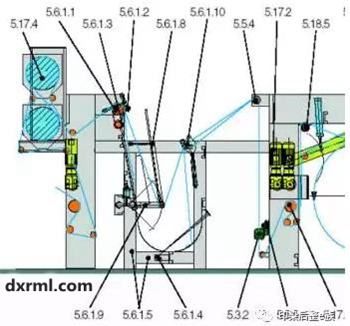

2.整緯器

現定型機上所配置的整緯器為Mahlo RFMC94H型光電整緯器,Mahlo光電整緯器上有四套感應器,每套感應器包括發光和感光兩部分,可通過光電效應出布的緯斜。而動作部分采用液壓係統,當緯斜大小的信號傳回控製主板時,控製主板便會發出指令,驅動液壓係統,使曲輥或直輥作相應的角度調整,從而可糾正緯斜。

具體是:當布中心與兩邊有差異時,曲輥會動作;而左邊與右邊有差異時,直輥會動作。

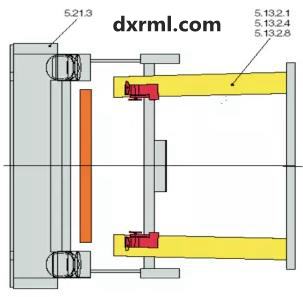

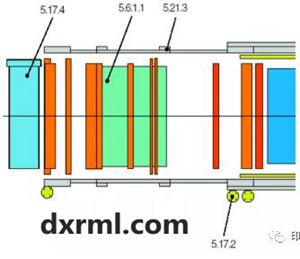

3. 鏈條部分

定型機上布的拉幅由鏈條產生。定型機的鏈條由靠近落布處的大功率電機傳動,鏈條上裝有針板,布進入鏈條時,由壓布輪上的毛刷輪將布壓在針板上的小針上,布即可在兩列鏈條的傳動下進入烘箱內。這種定型機的鏈條同別的定型機有所不同,它可以分別控製每段針鋏的拉伸,從而做出好的效果,而有些定型機,不能調節每段針鋏,隻能調成長方形或梯形。

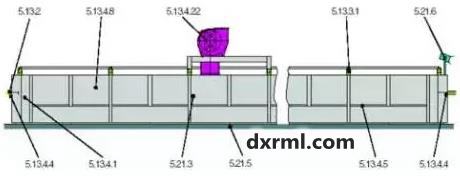

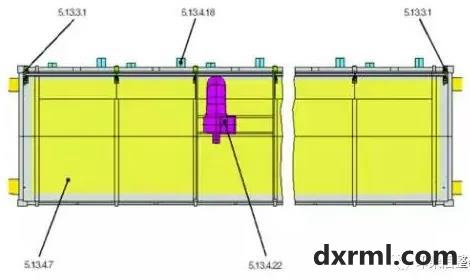

4. 烘箱體

定型機有八組烘箱,空氣在循環風扇(2)的鼓吹作用下,不斷由星形的噴氣架上的細孔噴在布麵上。熱風接觸濕布後,溫度下降而濕度升高,並從星形噴氣架上的大孔排走,經過過濾網(6),再由熱交換器升溫後不斷循環使用。熱交換器(8)位於過濾網(6)的下方,采用的熱煤體是熱油,熱交換器上具有許多很薄的散熱片可產生高效的熱交換。

5. 落布及卷布裝置

定型機可根據生產需要采用擺布式或卷布式兩種出布方式。兩種方式都是通過電機帶動鏈傳動。當采用卷布方式出布時,對布的張力穩定性要求較高,布需穿過一條由氣唧控製的張力調節導輥。而采用擺布式落布的,布無須經過張力調節輥而改穿一條固定的導輥。

定型機的正確操作方法

定型機進布規則——進布

作業前準備工作

1.1 按規定路線穿好導布(或檢查已穿好的導布)。

1.2清潔機器(進布架及機器前部),檢查針夾上是否有雜物,整理周圍環境,如地麵清潔、布車清整、蓋布規範、膠箱蓋布、導布車蓋布等。

1.3 根據工藝條件,將待生產的布分類,相同工藝(配方)的布集中加工。

1.4 查對流程卡和分箱卡上相關信息,並根據不同品種要求,調節進布張力,整緯檢測寬度,拉幅寬度和吸邊寬度,同時打上吸邊器氣壓。同時通知化料人員化料

1.5 根據計劃掌握生產進度,趕貨品種優先生產。

1.6檢查導布

1.6.1嚴格區分熒光和非熒光導布。

1.6.2各工序均應保證導布完整、整齊、牢固、幹淨、夠幅以免加工過程中斷布、撕布或脫針或導致加工布汙漬等,對於髒、破導布應撕出並重新縫好頭,如要更換應及時聯係班長更換,並作好相關登記。

1.6 檢查縫頭機電源線、插座,如有損壞及時通知班長更換。

作業流程

2.1 找布:根據生產計劃從主控台取《後整理流程卡》,據車牌號等信息在待加工放置區域內找到需要加工布, 一次準備二至三車;無計劃時實行先進先出原則並兼顧顏色及熒光遞變原則加工。

2.2 備料:找到布後即通知化料工化好規定的用料。

2.3 查布頭。

2.3.1檢查上工序是否按要求拉出縫頭,並仔細核對相應的《後整理加工分箱卡》與每段布頭的熱熔標簽是否相符;如相符,則推至機頭;對於縫頭質量不合要求(平、直、齊、牢)時,要撕去重縫,並登記交班長確認。

2.3.2工序無按要求拉出布頭,則在錯項記錄本上作好記錄,同時對卡上數量與實際布量作出估計,避免漏加工;

2.3.3查來布是否有被取樣未縫頭或有剪口,防止出現放飛機或撕斷布等問題;

2.3.4查正反麵是正確並保證本機台按正確方向加工。

2.4 查布麵質量。

2.4.1查前工序相關記錄,如是否已加工或加工後提示後麵注意事項。

2.4.2量幅寬,測量待加工布來布幅寬,記錄於《後整理加工分箱卡》上。

2.4.3查熒光,打開熒光燈並關上其它照明燈檢查熒光,如果環境燈光過強時則對布車的頭尾各取10CM左右靠近熒光燈對對比照熒光,出現不一時表明來布有問題。

2.4.4查其它布麵質量,加工前對來布上層的幾碼布仔細檢查,加工中經常檢查布麵其它質量。

2.4.5對上述檢查發現的問題,如幅寬或其它方麵不符合工藝要求或前工序記錄, 其它質量問題等,即通知班長或上級,不能在本工序解決的問題暫停加工。

2.4.6要檢查來布緯斜狀態,必要時要翻布來調事先調節方向,以利本機加工。

2.5 查工藝要求:在“後整理流程卡”本工序欄或備注欄等處查漬工藝要求,對於要求卷裝的要即通知落布工作好卷裝準備。

2.6 準備開機。

2.6.1撕去(不能正常撕時上報處理)不整齊的布頭,用縫頭機將加工布上麵布頭與導布連接好。準備就緒後,打鈴並口頭通知主檔機開機,並將流程卡交給主擋機。

2.6.2對於卷裝進布,先手工轉動一下卷裝的布,以適應起始加工的加速運動,防止短時張力過大。

2.7 過程檢查及事項。

2.7.1加工過程中注意觀察布麵情況,嚴格保證布麵不要偏離進布輥中心,並將織物段與段之間首尾用縫頭機縫頭,縫頭要求平直、牢固,正反麵不要搞錯(有黃油筆字跡為正麵或有熱熔標簽為正麵),兩邊對齊無脫縫等現象,尤其不能左右

縫反。使織物能連續加工(所用縫頭線同前述)。發現問題及時上報並作好記錄,此外還要注意檢查接頭處必須有黃油筆記號或熱熔標簽,如沒有應通知班長補寫並登記。

2.7.2檢查取樣接口處及分箱卡上是否有取樣人員按規定標示,如果沒有須報告班長或現場管理人員並登記。

2.7.2檢查取樣接口處及分箱卡上是否有取樣人員按規定標示,如果沒有須報告班長或現場管理人員並登記。

2.8 後續工作。

2.8.1每車加工時至少備好下一車要加工的布並平行放到正加工的布車之前, 加工至少餘500Y左右時作好後續工作準備,如有布繼續加工時需作好備布、檢查、縫頭等,如果暫時沒有可加工的布,應接好經過確認的導布。

2.9 結束工作。

2.9.1每車布加工完畢後立即將空布車(壞布車送指定地點維修,舊車間送至機修門口,新車間送至料房外麵)、蓋布送到落布工處。全部工作結束後做好清潔整理及關水、關燈、關電、關汽、關氣、釋壓等工作。

注意事項

3.1有些特殊品種對機台有選擇性必須根據工藝要求或通知進行工。

3.2 換料、換品種必須接導布停機,不能把正常布停在機內。

3.3 不同品種連接加工,布幅相差5CM,要接寬幅過渡導布加工。

3.4進布應先淺色後深色;先漂白後特白,不宜混在一起加工。

3.5生產加白後應生產特白布,不能直接做漂白布。

3.6進布縫頭,確保縫頭餘線不超過2CM,並及時清理地麵布碎及頭。

3.7加工卷裝布或需拆卷取樣時,要墊好竹席並使用好鏍杆護罩,防止汙漬。

3.8 破、髒竹席須及時更換並作好記錄。

3.9縫頭機不用時關掉電源開關(OFF)。縫頭機台麵不要放布袋、碎布頭等雜物。

3.10生產或運送織物過程中切勿使身體任何部位接近機器或其它壓點,以確保安全;穿布或做清潔工作時,必須停機後進行。

3.11對於卷裝布隻有工藝相同才能卷成同一卷。其“相同工藝”是指品名隻有流水號不同,整理加工工序一樣,配方一樣,布夾寬度相近(相差不超過期3cm)。對於不同工藝最多允許兩個卷在一卷,並中間用50Y以上導布相連接。

3.12加工中注意周圍環境整潔和保持(負責機台前半部分及其周圍環境)。

定型機落布規則——落布

作業前準備工作

1.1 清潔機器(落布架及機器後半部),整理周圍環境,如地麵,後部布車等。

1.2 檢查設備後部分,堆布車等是否有不正常,導布穿布路線是否正確。

1.3從主擋機處取來<<後整理流程卡>>和<<後整理分箱卡>>,了解待加工布的工藝和質量要求。

1.4 將導布車放於落布架下方,並準備好空車準備接放生產出來的加工布

1.5對於需卷裝的布,如絲光及其後各工序的防風印品種、塗層整理品種、VP整理品種、樹脂布等,要找好適當的空卷架(外送布要用01~50號的小卷架),並調整位置以確保卷裝輥和卷布輥平行。

1.6 打鈴通知主擋機開機。

作業流程

2.1開機後將導布平整引入各機台專用導布車內,待導布出完後,將空車推至落布架下方,接入正常布,並將布頭拉出150CM左右,折回放於布車車框上,方便下一工序生產時縫頭及查對信息。

2.2 檢查布頭信息,並與卡上信息對比,注意正反麵的正確性。

2.3 觀察落布布麵情況,尤其是每車布前段100~300 碼要仔細檢查,看是否有疵點。疵點連續出現十碼以上應立即通知主擋機,不能立即消除時應通知進布工換導布後停機檢查,故障排除後才能繼續生產。

2.4加工中每三百碼左右拉出150CM左右仔細檢查布麵,並量一次幅寬,將幅寬變化範圍記錄在<<後整理加工分箱卡>>和《後整理加工流程卡》上,如達不到要求及時報告主擋機或班長采取措施(布幅允許差異0.5CM),每車布至少拉出1.5Y供下工序複核。

2.5生產過程中必須連續觀察布麵情況,每間隔500碼左右需透光檢查一次布麵,以及時發現緯移、破洞等疵點。

2.6 按要求取樣。

2.6.1在<<後整理加工流程卡>>上注有“取樣”字樣的布段上,一般在過布頭80碼以上處取樣(80碼以內布在布頭取樣,如果要求高需撕去布頭0.5碼後再取樣),取樣注意不得因此造成30碼以下短碼布或10碼以下零布。

2.6.2測手感、顏色、毛量、毛羽,有效長20CM;疵布留樣,一般取疵點的一個循環。

2.7每次機器轉換工藝(如換料、換水、變化溫度、換品種、排除故障)重新開啟後,需對布麵連續仔細觀察300碼以上,發現問題及時上報。

2.8生產過程中需要將所生產的布的布頭一半以上量拉出(卷裝除外),並核對品名、碼長等如發現布不符,通知班長並記錄。

2.9每一車布快要加工完畢(尚餘50至100Y)時,將本車前麵所拉出的所有布頭放入車內。

2.10每一車布生產完畢後,在<<後整理加工分箱卡>>、<<後整理加工流程卡>>上本機台工序處簽上當班主擋機/本落布人員名字及生產日期,將<<後整理加工分箱卡>> 放於布車箱袋中,在電腦中作好登記。換上下一車布。

2.11將所加工後的布正確蓋上蓋布,送到下一工序待加工區域某一牌號,並將其牌號寫在<<後整理加工流程卡>>和<<後整理加工分箱卡>>上,然後把<<後整理流程卡>> 送回主控台。

2.12卷裝落布時注意卷裝完畢須將卷裝機掛上保護掛勾,以防停壓縮空氣時卷裝機掉下;

2.13全部生產任務完成後做好清潔機台及周圍環境及關水、釋壓、關燈、關電、關汽、關氣等工作。

注意事項

3.1生產或運送織物過程中切勿使身體任何部位接近機器或其它壓點,以確保安全;穿布或做清潔工作時,必須停機後進行。

3.2 加工中注意周圍環境整潔和保持(負責機台後半半部分及其周圍環境)。

3.3作磨前卷時,如發現邊厚於布身時需將定型機針夾打大或打小1CM一次左右(在要求值上下)。

3.4出現可修複的疵布(如布幅不對)達到100Y以上時,需填寫不合格品處理單,並拉出有代表性的樣布;對於不可修複的疵布(如破損)5Y以上時需填寫報廢單,並將其布撒下送交主控台或班長。

3.5 落布緯斜/弓緯要求:

3.5.1 平紋布、人字形斜紋布和結構對稱的提花布:定型3%。

3.5.2 單向斜紋布和主要結構是單向斜紋的提花布:定型前各工序按自然斜度,不做控製要求;定型(後不再有定型)/最後工序:達到目標值以內;

3.5.3 單向斜紋淨色/條子布和主要結構是單向斜紋提花淨色/條子布,且緯向不含暗紋效果,按工藝注明的百分比做預拉斜。

3.5.4 單向斜紋格子布和主要結構是單向斜紋提花格子布,按1~3%做預拉斜。

3.5.5 平紋布、人字形斜紋布和結構對稱的提花淨色/條子布,落布緯斜弓緯控製標準為3.5%;平紋布、人字形斜紋布和結構對稱的提花格子布,落布緯斜弓緯控製標準為1.5%;平紋布、人字形斜紋布和結構對稱的提花格子布,落布邊斜控製標準為0.8cm/20cm; HUGOBOSS / TEXWOOD緯斜2%,弓緯1%。

3.6車裝時每車裝布高度不能高於布車50CM,不能寬於布車10CM;需裝車外運的布不能高出車20CM寬出車0 CM;卷裝時每卷直徑不得超過130CM。

關鍵字:印染廠定型機