什麼是麵料的磨毛整理?麵料磨毛加工的工藝流程

供應betway.net 燒毛坯,承接50%体育首存红利~ 染色成品訂單!微信:13801503159

織物的磨毛整理最初是以改善手感、透氣性,特別是改善貼身服裝與皮膚接觸的舒適性為目的的。由於磨毛織物經磨毛後,表麵具有短、密、細的絨毛,與皮膚觸感柔和,有桃皮絨或絲絨的感覺,故又劃規為絨類加工這一範疇。

磨毛加工 VS 起絨加工

織物的磨毛加工與起絨加工有相近之處,它們均是針對改善織物的外觀和風格,使織物表麵被磨而起出絨毛,手感豐滿,柔軟蓬鬆,具有毛型保暖性。但二者又有本質的區別,突出表現在磨毛加工產生的絨毛短、密、細,感覺輕飄;纖維經劇烈的機械摩擦後,剛性變弱,接觸肌膚時無刺激,無搔癢感,可作貼身服裝。而起絨加工產品產生的絨毛較長,感覺厚重,且往往絨毛剛性強,對肌膚有定刺激作用。另外二者在外觀和風格上也有明顯的差異,容易區分開來。

磨毛加工 VS 起絨加工

1.磨毛原理

磨毛加工是利用隨機密集排列的尖銳鋒利的磨料(金剛砂粒或金屬磨粒)摩擦織物表麵,對織物纖維進行磨削。工作時,高速運轉的砂磨輥(帶)與織物緊密接觸,磨料刀鋒棱角先將織物紗線中纖維拉出,並切斷成1-2mm長的單纖維,然後依靠磨料的進一步高速磨削作用,使單纖維形成絨毛。隨著磨削過程的進行,織物上長、短不的絨毛趨於磨平、一致,形成均勻、密實、平整的絨麵。

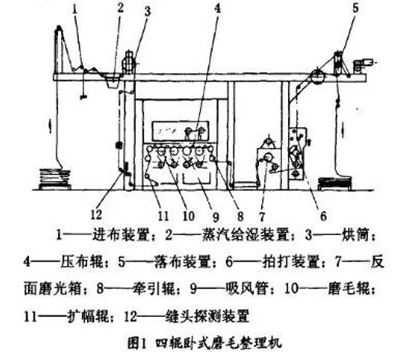

2.磨毛整理機

磨毛整理機主要由進出布裝置、磨毛輥、織物傳送輥、壓布輥、吸風除塵裝置等部件所組成,磨毛機按工藝分有濕磨毛機和幹磨毛機,按結構特點分有單輥筒式和多輥筒式,在多滾筒式中又可分為臥式、立式和行星式等。目前使用較廣的是多輥臥式磨毛整理機。

磨毛整理機

磨毛整理機

國外主要典型磨毛機:

以下四種國內市場占有率相對較高的進口磨毛機

Caru(卡魯)磨毛機

Caru(卡魯)磨毛機:Caru是比較早的生產磨毛機廠家之一。

Lafer碳素纖維磨毛機

Lafer碳素纖維磨毛機:Lafer是行星碳素纖維磨毛機的代表.

祖克未磨毛機: 祖克米是臥式磨毛機的代表。

Sperotto RimarX磨毛機。

其它的一些進口機型:

日本NK係列磨毛機:這是一種使用環型砂帶的磨毛機.主要應用於皮革的定且整理。

Sperotto單輥磨毛機:該機能夠很好的解決針織磨毛的卷邊問鹿,如果換成服花壓布輥可以做出磨花效果。

3.磨毛織物典型的工藝流程

①本色磨毛織物

翻布→縫頭→燒毛→退、煮、漂→上柔軟劑→(定型)→打卷→磨毛→整裝

②漂白磨毛織物

翻布→縫頭→燒毛→退、煮、漂→複漂→上柔軟劑→(定型)→打卷→磨毛→整裝

③磨毛織物的軋染加工

a. 中淺色號: 翻布→縫頭→燒毛→退、煮、漂→(定型)→染色→上柔軟劑→(定型)→打卷→磨毛→整裝

b.深色號: 翻布→縫頭→燒毛→退、煮、漂→(定型)→打卷→磨毛→水洗→染色→上柔軟劑→(定型)→整裝

④磨毛織物的溢流染色加工

a. 中淺色號: 翻布→縫頭→燒毛→退、煮、漂→溢流染色→脫水→開幅→烘幹→上柔軟劑→(定型)→打卷→磨毛→整裝。

b. 深色號:翻布→縫頭一燒毛→退、煮、漂→(定型)→打卷→磨毛→水洗→溢流染色→脫水→開幅→烘幹→上柔軟劑→(定型)→整裝。

若是滌綸、滌棉混紡織物或需要定型的織物則需要定型,增白可在複漂或上柔軟劑時進行。軋染為緊式染色,而溢流染色為鬆式染色。染色的結果:前者產品手感挺爽,絨麵豐滿,光澤鮮明;後者產品柔軟蓬鬆,光澤柔和。生產中可根據客戶對風格的要求來選擇采用緊式或鬆式的染色方法。

深色品種宜先磨毛後染色,否則就會產生嚴重的陰陽麵,磨毛的一麵明顯變淺,難以符合設計的標準色樣。如深藍、墨綠、深灰、棕紅、藏青、黑色等深色品種;中淺色號磨毛後顏色變化較小或不明顯,如米白、玉色、淺紅、淡黃、淺灰、果綠等淺色品種可采用先染色後磨毛的加工工藝。

在染色之前,已經磨毛的織物必須水洗一次,把織物上的灰塵和粘附在布麵上的短毛洗除,以免染色時沾汙導輥而引起染色折皺。

4.影響磨毛效果的因素

磨毛效果的影響因素有很多,歸納起來主要有:磨粒、運轉速度、砂輥數、織物組織結構、密度、撚度、印染處理工藝條件等等。為合理控製磨毛過程,需對諸因素進行分析。

①磨粒及砂皮

作為直接用於摩擦織物表麵的材料,對於磨料的硬度、耐磨性、耐熱性有較高的要求,以保證加工性能良好的尖銳鋒利的棱角。

磨粒的幾何形狀是隨機形成,大小以粒度來表示。粒度號(也即砂皮號數)越大,磨粒的實際尺寸越小。

通常砂皮號數小,礴拉尺寸大,對織物摩擦作用,磨毛速度快,磨出的絨毛稀長而不均勻,織物強力下降也較大。反之砂皮號數大,磨拉尺寸細數,對

織物摩擦作用柔和,磨出的絨毛短密而均勻,手感好且織物強力下降小。因此砂皮號數的選擇,應根據織物的組織規格、薄厚、粗細、密度而定。

一般輕薄織物起短絨.宜用柔和的高號數砂皮;重厚織物起長絨.宜用摩擦劇烈的低號數砂皮。

②砂磨輥致與磨毛次數

砂磨輥數決定了磨毛次數。多輥砂磨機增加了織物受磨次數,故磨毛效率高,織物柔軟、絨麵細微(磨毛效果好)。但織物強力防砂磨輥及磨毛次數的增加呈明顯下降。有資料表明,磨毛次數以奇數為好,否則易引起倒毛和緯向條幹不勻。

③織物圍繞砂磨輥的包覆角

織物在紗磨輥上包覆角的大小與磨毛效果有著密切關係,它決定了織物的受磨麵積.包覆角越大,織物與砂磨輥接觸麵積越大,受磨起絨麵增大。磨毛作用顯著,效果好。但在這種情況下,織物強力下降也越大,嚴重的會磨破織物。反之包覆角越小,受磨麵積越小,磨毛效果差,但織物強力好。包覆角的大小可以通過調節布麵加壓粗的壓力予以控製,一般新砂皮的壓力在20kg左右,舊砂皮在50kg左右。通常織物與砂磨輥的接觸弧長在1-1. 5cm範圍內,絨毛基本可達到要求。

④砂磨輥與織物的運行速度

磨毛整理時,砂磨輥高速運轉,其表麵速度遠高於織物運行速度。二者運行速度相差越大,織物和砂磨輥接觸時間相對越長,織物表麵越易形短、密、勻的豐滿絨毛,磨毛效果就好;但布速不宜太慢,否則因織物過度受砂皮的摩擦,強度大幅下降,嚴重的甚至磨破。反之二者運行速度相近則易產生稀而長的絨毛,織物強降小,手感粗硬。磨輥和織物的運行速度對粗厚織物強力的影響較輕薄織物小,因此對於粗厚織物磨毛時織物的運行速度可以相對低些,而輕薄織物腳毛則以采用較高車速。

織物磨毛時,織物的運行速度除對磨毛效果有影響外,也影響織物的斷裂強力。砂磨輥轉速和布速是可以分別調節的,一般控製砂磨輥轉速在800-1000r/min,布速在10-20m/min範圍內。

另外砂磨輥正、反兩個方向的轉動,對磨毛效果也有較大影響:當砂磨輥回轉方向與織物運行方向一致時,磨毛作用相對較小,磨毛柔和;當二者方向相反時,則磨毛作用大,礴毛效果好,但織物張力下降較大,操作難度增加,因此應合理控製砂磨輥轉向,反轉砂磨輥不宜多。

⑤織物張力控製

織物所受張力的大小直接影響磨毛效果。在磨毛過程中,若織物的張力未調整好,即使改變其他工藝參數,磨毛效果也不會有明顯提高。

實踐表明,對中、厚、密織物,張力可適當加大些,以0. 4MPa為宜;對稀、輕、薄織物,張力宜小些。在磨毛過程中,必須控製織物的張力,以保證磨毛效果並使強力下降在允許範圍內。

⑥織物與砂磨輥的接觸方式

磨毛時,織物與砂磨輥的接觸方式對磨毛效果有較大的影響。對於砂輥式和砂帶式兩類砂磨機,接觸方式均有線接觸和麵接觸兩種。

線接觸是織物呈相切狀態通過砂磨輥上的某一點,其摩擦點軌跡為線型,織物受磨範圍小,受腳時間短,磨毛作用級和,磨毛效果要差些,對織物強力損傷小。麵接觸是織物呈包線狀態通過砂磨輥並形成一定的包覆角,摩擦點軌跡為曲麵.織物受磨麵大,磨毛作用大,磨毛效果好,生產效率高,利於獲得滿意的絨麵。但此種方式對織物強力損傷較大。在實際的磨毛生產過程中,由於織物受張力作用以及砂磨輥對織物施加的壓力,使織物與砂磨輥的接觸方式多為麵接觸。

無論線接觸還是麵接觸,都有其長處和不足。在實際操作中,應結合其他因素的控製,綜合考慮各項技術指標的平衡,采取合理的加工方式。通常

控製織物的強力損失在20%以下。

⑦壓輥與砂磨輥(或砂磨帶)的隔距

壓輥與砂磨輥(帶)之間i的縫隙稱隔距。一般隔距應略大於織物厚度0. 1–0.3mm,既保證織物順利進入摩擦點又能使織物磨毛.隔距過大砂皮不能與織物接觸,起不到磨毛作用。適當減小隔距,有利於增強磨毛作用,提高磨毛效果,但隔距過小易將紗的粗節或結頭磨損露疵,嚴重的會產生破洞,造成對織物磨損過大,強力大幅度下降。因此對不同組織的織物要合理調節隔距,一般不宜過小。應特別注愈的是當隔距小於織物厚度時,磨粒對織物的作用已非正常意義的磨毛,帶來的將是織物的完全毀壞和撕裂,這是要絕對避免的。

⑧纖維及織物的組織結構

不同纖維的織物,磨毛後其物理機械性能有很大的差異。合成纖維強度高,磨毛難度大,易起球,磨毛效果差,其失重率和強降率均很小。而纖維素纖維強度低,含雜多,纖維易於被磨粒割斷拉出,易於磨毛加工,並能獲得良好的磨毛效果,但失重率和降強率均較高。纖維長度越短,越有利於磨毛,對於長絲纖維要求單纖要細。

不同組織規格的織物,其磨毛的難易不同。

例如:1/1平紋織物,若平紋織物的經緯向紗線的密度較接近,則磨毛時砂粒對經緯向的磨削機率是相同的,但緯紗受到砂粒90°的磨削作用,而砂粒對經紗的磨削作用是與經紗平行的,砂粒對緯紗的磨損較大,織物磨毛時宜選用目數較高的砂帶磨毛。同時織物張力要小,使它與磨輥成輕接觸,若平紋織物的經向密度高於緯向密度,則由於砂粒與經紗的磨削作用較小,而緯紗與砂粒的接觸機會也相應

變少,要獲得相同的磨毛效果,宜選用目數低的砂帶,或增加織物張力或增加對腳輥的包段角或增加磨毛次數。同理2/2斜緯織物,隻有50%的緯紗受到經紗的段蓋,其磨毛要比3/1斜緯織物容易。磨毛織物經緯向紗線的支數對磨毛效果也有一定形響。由於磨毛主要是緯紗受到較大磨削而成,要求織物經磨毛後達到絨毛短、密、勻、手感柔軟的效果,同時織物強力損失不能過大,一般緯紗比經紗粗些是有利的。

織物撚度過高,經緯密度大,都不宜加工成磨毛產品。通常,磨毛產品其原坯布紗線撚度要降低10%~15%,這樣更有利於磨毛。對於經、緯紗撚向相異的織物,磨拉對經、緯紗的磨削作用不均勻,故產生的絨毛散亂不勻,磨毛效果不佳。

磨毛時磨粒對經、緯紗磨削的概率是相同的,但緯紗受到磨粒垂直的磨削作用.而磨粒對經紗的磨削作用則是同經紗平行的,所以磨料對緯紗的磨削作用最大,緯紗的磨損也最大。對於稀薄織物。磨毛後強力損失較大,並極易造成緯紗移位,磨毛難度大,一般采用高號數砂皮磨毛。中厚織物、提花織物、條紋織物、卡其類織物等緯紗浮點多.相對易於磨毛.常用低號數砂皮磨毛,產生的絨毛濃密、長而勻。

⑨染整加工工藝

磨毛前序或後序的染整加工過程對織物的整體磨毛效果和質I有著至關重要的影響。

首先要保證織物紗線條幹均勻,紗結頭少。,以防止磨毛不勻或在結頭處被磨出破洞。織物在磨毛前的預處理要盡最做到均勻、透徹;若坯布上有長、短不一的絨毛,在加工過程中易沾汙導輥,引起條皺等疵病而影響布麵效果。

染色織物經磨毛後色澤將產生一定變化,.通常是變淺,這主要是由於織物磨毛前後,對光的吸收狀態產生了變化。為避免造成色差,應預先予以考

慮,在染色時就要進行調整。另外,磨毛織物的透染是個關鍵,要求高於一般染色織物。

柔軟劑處理後再磨毛,可得到表麵絨毛細密,手感豐滿、厚實、柔軟舒適、富有桃皮感的磨毛產品。

織物經樹脂整理後,會給磨毛加工帶來一定困難,但能提高織物絨毛麵的抗壓性。為了解決這一矛盾,可采用浸軋樹脂工作液→烘幹→磨毛→鬆式焙烘的工藝流程;若在焙烘後再經一次輕躊,則腳毛效果會更好。

⑩半製品

磨毛加工對半製品要求較高,前處理的好壞直接影響織物的磨毛。前處理要做到退漿淨、煮練勻透。布麵平整度好,無粗紗、棉結頭,經向皺條、針板布鋏印等疵點。為保證布麵的平整,磨毛前織物要打卷,打卷時注意張力不要太大,織物纏得不要過緊,避免產生縫頭壓印。也可在磨毛前將織物經預縮機預縮,落布時讓布自由落下井立即磨毛,以免產生壓皺。要選擇滲透性好的染料,染色要均勻一致,無左、中、右、正、反、前、後色差。

對那些布麵平整度差、粗經、粗緯、棉結較多的深色產品,織物經磨毛後在凸處易產生露白現象,故可采用先磨後染工藝。對那些中、淺色織物可采用先染後磨工藝.但此時對坯布的要求較高,要求布麵的平整度要好,粗紗、棉結要少,否則織物經磨毛後凸處仍有露白現象。

對於那些結構緊密、難於磨毛的織物,為了降低纖維間摩擦係數,增大纖維間潤滑性,便於織物的磨毛加工,.可在磨毛前對織物進行上蠟或柔軟處理。另外,磨毛前織物的高溫熱定形,會造成織物的起毛困難,故欲去除布麵折皺,應采用磨前烘燥或采用低溫定形。

關鍵字:麵料,磨毛整理,麵料磨毛加工,工藝流程